Alors que l’industrie de la construction serait responsable de 20% des gaz à effet de serre, dont 5% pour la seule production du ciment artificiel, une société française basée en Vendée pourrait avoir trouvé une solution à la fois moins onéreuse et 20 fois moins polluante. Ayant breveté le procédé, elle commercialisera son invention en 2017…

Le béton de ciment constitue, parmi les nombreuses nouveautés techniques de l’ère industrielle, l’une des plus importantes. Pour le meilleur et pour le pire, en se diffusant à travers le monde, son usage a homogénéisé l’urbanisme : des immeubles d’habitation aux centres commerciaux, des maisons particulières aux bidonvilles, les cinq continents ont tous adopté le même matériau d’une façon prédominante, à tel point que les cités d’Asie, d’Afrique, d’Amérique ou d’Europe ont beaucoup plus en commun qu’il y a trois siècles. Tous reflétant, par-delà leurs différences, les effets de la mondialisation sur l’urbanisme.

Or, comme tout ce qui nous est devenu pour ainsi dire « naturel », nous commençons seulement à en mesurer le coût humain et environnemental. Par son processus de fabrication, qui exige de brûler du calcaire, une tonne de ciment entraîne l’émission de 900 kg de CO₂ ; la production du clinker, constituant du ciment artificiel, serait responsable de 5% des gaz à effet de serre anthropiques et l’industrie de la construction de 20% des émissions de CO₂ dans le monde. L’exploitation industrielle du sable, d’après un documentaire d’Arte, aurait « grignoté au moins 75 % des plages du monde, et englouti des îles entières », entraînant la destruction des écosystèmes. La question écologique du ciment est donc loin d’être anecdotique.

https://vimeo.com/148990596

Un ciment d’argile 20 fois moins polluant

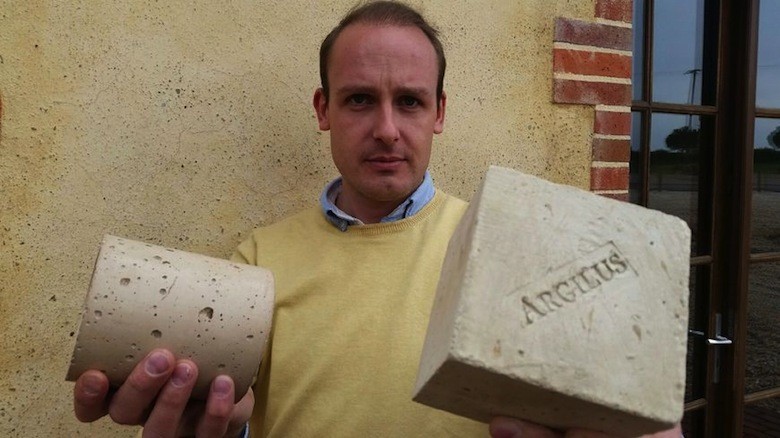

Une alternative beaucoup moins désastreuse pour l’environnement vient d’être trouvée en France. L’entreprise vendéenne Argilus a en effet conçu un ciment à base d’argile, dont la fabrication s’avère 20 fois moins polluante. Intitulé HP2A (pour « Haute Performance Activation Alcaline »), le procédé de fabrication prévoit la conversion en matériau de construction d’une base d’argile et de matières premières, « naturelles et abondantes », susceptibles aussi d’« un recyclage à faible coût ». Et ce, sans perdre les qualités remarquables du ciment conventionnel.

Tandis que le ciment calcaire ordinaire nécessite du sable de rivière, de plage ou de carrière pour fabriquer le béton, le nouveau type de ciment conçu par la société Argilus peut être fabriqué avec n’importe quel type de sable (terrestre inclus) et même avec des débris de construction ou des matières végétales. De plus, le coût de production d’une telle alternative serait légèrement inférieur au ciment ordinaire : le potentiel économique de cette invention est donc énorme, ce qui explique pourquoi Total, Michelin et Airbus soutiennent désormais la société vendéenne dans le développement et la commercialisation du produit.

C’est également sans doute aussi la raison pour laquelle cette innovation a été immédiatement brevetée et que les détails du procédé de fabrication demeurent secrets. Ainsi donc Argilus garde la propriété exclusive de son innovation, dont la mise sur le marché est prévue pour le printemps 2017. Une choix compréhensible de la part de la société qui a investi du temps et de l’argent dans la recherche et le développement pour aboutir à la conception du ciment argileux. Cependant, à l’heure du tout open-source, on peut regretter ce choix du point de vue de la crise environnementale qui risque d’emporter les sociétés humaines si la transition n’est pas plus rapide. Le brevetage empêchera donc, de fait, que d’autres se saisissent de ce procédé – autant les grands groupes du BTP que les petites cimenteries. Il est donc vraisemblable que la diffusion de cette technologie moins polluante que celle, traditionnelle, du ciment calcaire, sera très ralentie, alors que l’urgence écologique est chaque jour plus évidente.

Sources : Argilus.fr / HP2A-Technologies.fr / FranceBleu.fr / Wikipedia / Construction-carbne.fr / Future.Arte.tv